Mit dem LIGA-Verfahren lassen sich Mikrostrukturen mit hohen Aspektverhältnissen mittels Röntgentiefenlithographie herstellen. LIGA steht für Lithographie, Galvanik und Abformung. Das LIGA-Verfahren ist in den späten 1980er Jahren am "Institut für Kernverfahrenstechnik" (IKVT), heute "Institut für Mikrostrukturtechnik" (IMT) an der Forschungszentrum Karlsruhe GmbH entwickelt worden [Sai 2008] und wird dort (und an vielen anderen Orten weltweit, z. B. [Goe 2006]) bis heute verbessert. Das LIGA-Verfahren liefert zuerst Mikrostrukturen in Polymeren wie z. B. PMMA (besser bekannt als Plexiglas®). Über einen Galvanikschritt können diese Strukturen in metallische Strukturen aus z. B. Gold, Nickel, magnetischen Nickel-Eisen-Legierungen oder Kupfer umkopiert werden. Sogar Kopien in Keramik sind möglich. Eine industrielle Massenfertigung von Mikrostrukturen lässt sich über die Herstellung eines Abformwerkzeugs aus Nickel zum anschließenden Heißprägen oder Spritzgießen realisieren.

Die wesentlichen Eigenschaften der LIGA-Strukturen sind:

- große Freiheit bei der Geometrie des Layouts

- große Aspektverhältnisse bis über 100 sind möglich

- parallele Seitenwände mit Flankenwinkeln nahe 90° (Abweichung: etwa 1 µm für 1 mm hohe Strukturen)

- glatte Seitenwände (Ra im Bereich von 10 nm), die z. B. als optische Spiegel geeignet sind

- laterale Maßhaltigkeit von einigen Mikrometern über Abstände von einigen Zentimetern

- Strukturdetails im 30 nm-Bereich auf Seitenwänden sind möglich

- zusätzliche, geneigte Strukturen sind über Zweitbelichtungen möglich

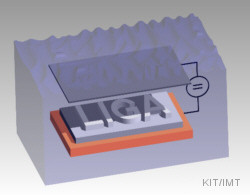

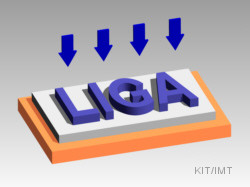

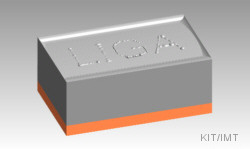

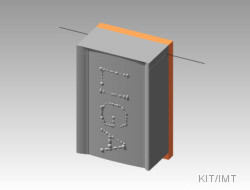

Das LIGA-Verfahren besteht aus folgenden grundlegenden Schritten:

| 1. |

Herstellung einer Röntgen-Zwischenmaske (ZM) mit etwa 2,2 µm hohen Goldabsorberstrukturen durch Elektronenstrahlschreiben. |

|

| 2. |

Kopie der Zwischenmaske in eine Arbeitsmaske (AM) mit etwa 25 µm hohen Goldabsorberstrukturen durch Röntgentiefenlithographie. |

|

| 3. |

Kopie der Arbeitsmaske in 100 µm bis 3000 µm hohe Mikrostrukturen durch Röntgentiefenlithographie. |

|

| 4. | a) | Galvanische Abscheidung von Metallen wie Gold, Nickel oder Kupfer in diese Strukturen, um metallische Mikrostrukturen zu erhalten. |

| b) | Herstellung eines mehrere Millimeter dicken Formeinsatzes aus diesen Strukturen durch galvanische Abscheidung von Nickel. | |

| 5. | Massenfertigung von Mikrostrukturen über die Abformung des Formeinsatzes in thermoplastische Kunststoffe. |

Die Prozessschritte sind in den untenstehenden Abbildungen dargestellt (alle: ©01). In dieser Darstellung sind alle Schritte in Positivresist ausgeführt, also in einem Resist, der durch eine Elektronenstrahl- oder Röntgenbelichtung löslich wird. Wird in einzelnen Schritten Negativresist eingesetzt, ergibt sich abweichend von der Darstellung an den entsprechenden Stellen eine Tonumkehr. Die einzelnen Prozessschritte werden im Detail unter den Abbildungen erläutert.

Das LIGA-Verfahren (wie es am IMT genutzt wird) im Detail:

1. Herstellung einer Zwischenmaske (ZM):

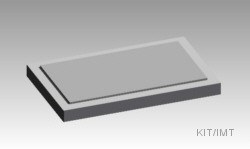

Zuerst wird eine Zwischenmaske (ZM) hergestellt. Dazu wird das gewünschte Layout am Computer mit CAD gezeichnet und mittels Elektronenstrahlschreiben Punkt für Punkt in eine Resistschicht belichtet (Abb. 5). Als Substrat dient normalerweise ein Siliziumwafer, weil dieser besonders eben, glatt und preiswert ist (Abb. 1). Das Substrat wird mit einer Kohlenstoffschicht besputtert. Diese Schicht wird später gebraucht, um die fertige Maske vom Substrat zu trennen. Am Rand des Wafers werden einige Millimeter nicht besputtert (Abb. 2). Dann wird der ganze Wafer mit einer 3 µm dicken Titanschicht besputtert, die später die Maskenmembran bilden (Abb. 3). Die Titanschicht haftet nicht an der Kohlenstoffschicht, aber an dem schmalen Rand, wo das Silizium sichtbar ist. Dadurch bleibt die Titanschicht nach dem Sputterprozess straff gespannt, obwohl sie innere Spannungen aufweist und eine Tendenz hat sich aufzurollen. Das Leichtmetall Titan (niedrige Ordnungszahl!) wird genutzt, weil es für Röntgenlicht fast transparent ist. Anschließend wird der Wafer durch Schleuderbelacken mit 3,5 µm PMMA-Resist beschichtet (Abb. 4). Die Resistdicke kann maximal 3,5 µm betragen, weil die Elektronen beim anschließenden Elektronenstrahlschreiben mit 100 keV in noch dickeren Schichten zu stark gestreut würden, wodurch die Strukturpräzision leiden würde.

PMMA ist ein Positivresist. Durch die Elektronenstrahlbelichtung werden die von den Elektronen getroffenen, langkettigen Moleküle des Resists aufgetrennt. Die dabei entstehenden kurzkettigen Moleküle können anschließend in einem Entwicklungsschritt aufgelöst werden (Abb. 6). In einigen Fällen wird Negativresist eingesetzt. Negativresist besteht aus kurzkettigen Molekülen, die durch die Belichtung zu langkettigen Molekülen vernetzen.

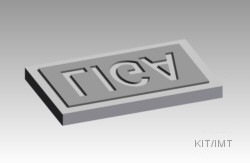

Bei der Entwicklung bleiben in unserem Fall die belichteten Bereiche stehen. Anschließend wird galvanisch eine etwa 2,2 µm dicke Goldschicht auf den nicht von Resist bedeckten Titanflächen abgeschieden (Abb. 7). Gold (hohe Ordnungszahl!) wird verwendet, weil es Röntgenlicht stark absorbiert und weil es sich gut galvanisch abscheiden lässt. In diesem Schritt ist die Dicke der Goldschicht kritisch: wenn das Gold höher aufwächst als die Höhe des Resists, geht die gewünschte Geometrie der Absorberstrukturen verloren und die Maske wird unbrauchbar. Der restliche Resist wird mit einem Lösungsmittel aufgelöst, das auch unbelichtetes PMMA angreift (Abb. 8). Dann wird ein 6 mm starker Invar-Stahlrahmen (hat einen geringen thermischen Ausdehnungskoeffizienten) auf die Titanmembran aufgeklebt, welcher die empfindliche Membran gespannt hält (Abb. 9). Mit einem Messer wird die Titanmembran entlang der Außenkante des Maskenrahmens durchtrennt (Abb. 10) und die Maske (Abb. 12) wird vorsichtig vom Substrat getrennt (Abb. 11). Der Röntgenkontrast der Zwischenmaske (2,2 µm Au auf 2 µm Ti) reicht aus zur Strukturierung von bis zu 70 µm hohen Strukturen mittels Röntgenlithographie. In den meisten Fällen werden höhere Strukturen gebraucht. Also benötigt man eine so genannte Arbeitsmaske mit einem höheren Röntgenkonstrast.

2. Herstellung einer Arbeitsmaske (AM):

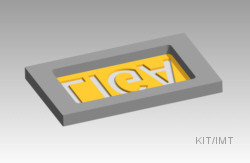

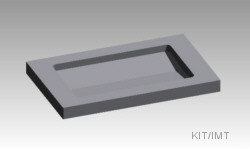

Eine Arbeitsmaske ist eine röntgenlithographische Kopie einer Zwischenmaske mit dem Ziel, eine Maske mit einem höheren Röntgenkonstrast zu erhalten. Bei der Arbeitsmaskenfertigung kann mit unterschiedlichen Substraten begonnen werden. Eine Möglichkeit ist, mit einer Invar-Stahlplatte mit polierter Vorderseite zu beginnen (Abb. 13). In die Rückseite der Platte wird eine Aussparung gefräst, wobei eine wenige Millimeter dicke Wand stehen bleibt (Abb. 14). Die Vorderseite wird mit einer 3 µm dicken Titanmembran besputtert (Abb. 15). Dann wird die Titanmembran mit einer 60 µm dicken PMMA-Resistschicht beschichtet (Abb. 16). Die Resistschicht wird röntgenlithographisch über die Zwischenmaske strukturiert (Abb. 17). Nach der Entwicklung der belichteten Resistschicht (Abb. 18) werden galvanisch 25 µm dicke Goldabsorber abgeschieden (Abb. 19). Anschließend wird der verbleibende Resist ohne Maske mit Röntgenlicht flutbelichtet, so dass er danach aufgelöst werden kann (Abb. 20). Im letzten Schritt wird von der Rückseite der Stahl mit einem selektiven Ätzmittel entfernt, so dass nur die freitragende Titanmembran stehen bleibt (Abb. 21).

3. Fertigung von Strukturen mit hohem Aspektverhältnis durch Röntgentiefenlithographie:

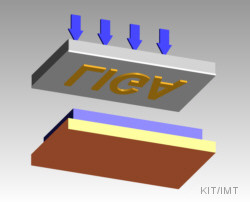

Im röntgentiefenlithographischen Schritt erfolgt eine Schattenprojektion der Arbeitsmaske in eine relativ dicke PMMA-Resistschicht (100 µm bis etwa 3 mm) (Abb. 22, 23). Meist werden PMMA-Schichten dieser Dicke auf das Substrat aufgeklebt, sie können in manchen Fällen aber auch gegossen und dann polymerisiert werden. Üblicherweise bleibt ein Luftspalt von 50 µm bis 150 µm zwischen der Maske und der Oberfläche des Resist. Dieser Abstand wird Proximity-Abstand genannt und dient dazu, die Maske vor Schäden durch einen Kontakt mit dem Resist zu schützen. Die Herstellung von direktlithopraphischen Strukturen endet mit dem Entwicklungsschritt und der anschließenden Trockung der Strukturen (Abb. 24). Erfolgt die Trocknung an Luft, dann führen Kapillarkräfte zwischen schlanken, hohen Strukturen zur Deformierung und zum Zusammenkleben der Strukturen. Dies kann durch einen Austausch des letzten Lösungsmittels durch zum Beispiel Cyclohexan und anschließende Gefriertrocknen teilweise vermieden werden.

4. Galvanoformung:

Metallische Mikrostrukturen werden über einen Galvanikschritt gefertigt. Dazu werden die Mikrostrukturen auf einem elektrisch leitenden Substrat hergestellt oder -bei nichtleitendem Substrat- das Substrat samt Mikrostrukturen wird durch Bedampfen mit einer dünnen z. B. Goldschicht leitend gemacht. In dem Galvanikschritt wird dann die Metallschicht abgeschieden (Abb. 25). Die entstehenden metallischen Mikrostrukturen können entweder als solche genutzt werden, wenn der Prozess gestoppt wird, bevor die Metallschicht die Höhe des Resists erreicht hat (dies ist nur im Falle eines leitenden Substrats möglich, da sonst die gesamte Fläche überwächst). Über eine Flutbelichtung ohne Maske wird der restliche Resist belichtet und in einem Entwicklungsschritt entfernt (Abb. 26). Dann werden die metallischen Mikrostrukturen von Substrat gelöst (Abb. 27). Dies kann durch mechanisches Abbrechen der Strukturen vom Substrat erfolgen, wenn die Strukturen nicht zu stark haften oder durch chemisches Auflösen des Substrats. Zur Vermeidung von Deformationen der Mikrostrukturen kann vor der Strukturierung eine Opferschicht (z. B. aus Titan) auf das Substrat aufgebracht werden. Diese Schicht wird nach der Galvanik mit einem selektiven Ätzmittel (z. B. HF für Titan) entfernt, so dass die Strukturen (Abb. 28) vom Substrat abfallen. Mit diesem Opferschichtverfahren können auch mit dem Substrat teilweise verbundene und teilweise unterätzte Strukturen erzeugt werden, die dann beweglich sind (z. B. in Beschleunigungssensoren).

Eine Massenfertigung von Mikrostrukturen ist nur mit einem Formeinsatz möglich. Dazu wird der Galvanikprozess erst beendet, wenn die Nickeschicht einige Millimeter dick ist und die PMMA-Mikrostrukturen komplett überwachsen sind (Abb. 29, 30). Der Nickelblock (Abb. 31) wird mechanisch vom Substrat (z. B. einer 8 mm dicken Kupferplatte) getrennt und mittels Drahterodieren in eine definierte Form gebracht (Abb. 32, 33). Nach einer Flutbelichtung (Abb. 34) werden die Resistreste im Formwerkzeug (Abb. 35) aufgelöst.

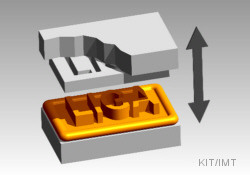

5. Massenfertigung durch Abformung oder Spritzgießen:

Mit dem Nickelformeinsatz können mehrere zehntausend Abformungen Abformungen oder Spritzgusszyklen erfolgen (Abb. 36). Abgeformte Teile müssen meist mechanisch nachbearbeitet werden (Abb. 37).

Das LIGA-Verfahren in Fotos:

Im Folgenden geben Fotos zu den einzelnen Schritten des LIGA-Verfahrens einen Eindruck von der Laborrealität und von typischen auftretenden Fehlern.

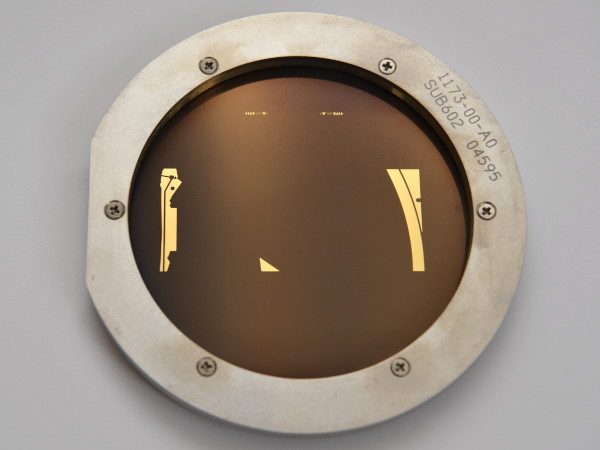

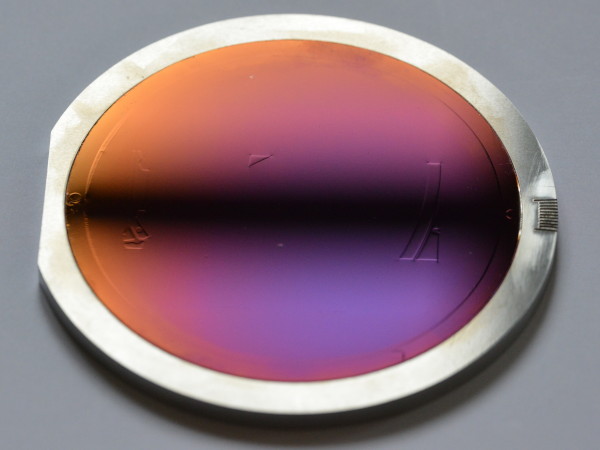

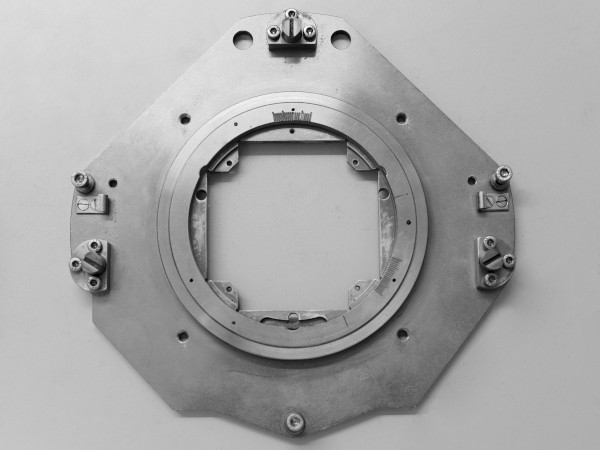

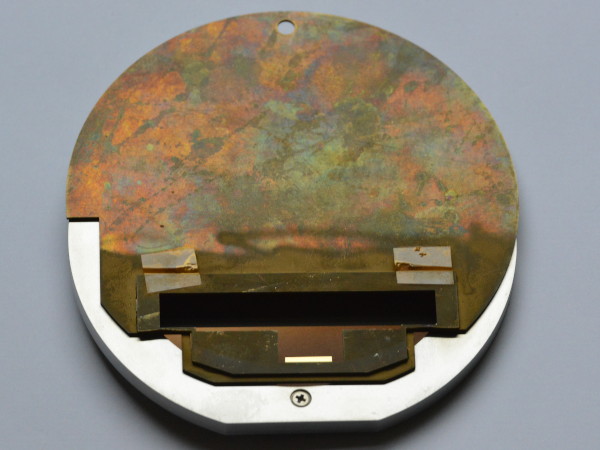

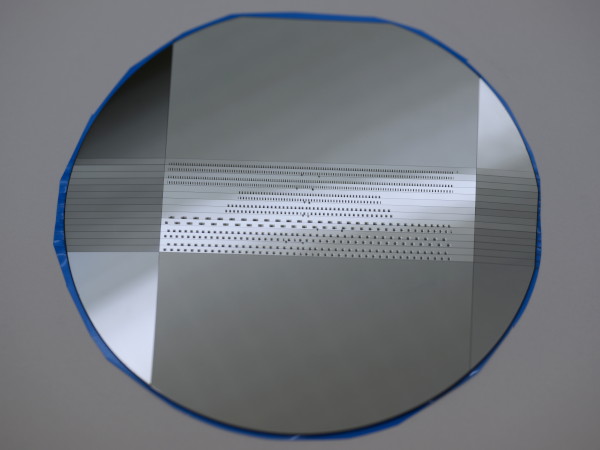

Röntgentiefenlithografische Arbeitsmaske zu einem Mikrospektrometer, Layoutfeld 75 mm rund, Goldabsorber auf Titanmembran mit Invar-Rahmen (wie Abb. 12). Die Arbeitsmaske ist auf einem Abhebewafer gefertigt, daher sind die Goldabsorber auf der Rahmenseite (©01).

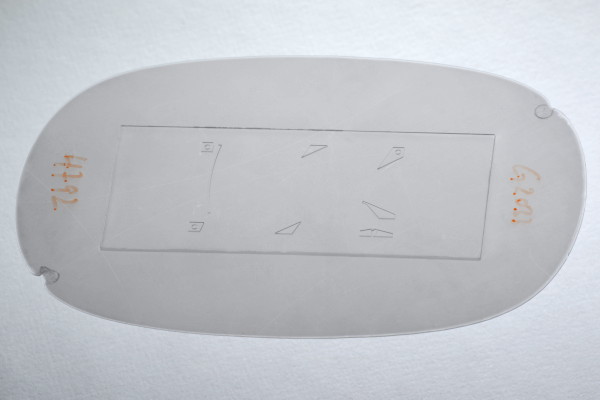

Rückseite der Arbeitsmaske (zu Abb. 21): Man erkennt durch die Titanmembran die Goldabsorber auf der Rückseite, die durch Spannungen zwischen dem Gold und der Titanmembran zustande kommen. Die bunte Färbung kommt von den Zwischenschichten zwischen Titan und dem Abhebewafer (©01).

Detail der Goldabsorber (mit gekrümmtem Beugungsgitter eines Mikrospektrometers) auf der Titanmembran; die bunte Membranrückseite wölbt sich an den Stellen mit Goldabsorbern nach oben. Die Spannungsspitzen an den Strukturecken können zum Reißen der Membran führen (©01).

Röntgentiefenlithografische Arbeitsmaske zu einem Mikrospektrometer mit 20 mm x 60 mm Layoutfeld, Goldabsorber auf Titanmembran mit Invar-Rahmen (zu Abb. 20). Die Arbeitsmaske ist auf einem Invarsubstrat gefertigt und von der Rückseite freigeätzt, daher sind die Goldabsorber auf der dem Rahmen abgewandten Seite (©01).

Maskenfehler

Es können verschiedene Maskenfehler auftreten, von denen hier einige typische zu sehen sind.

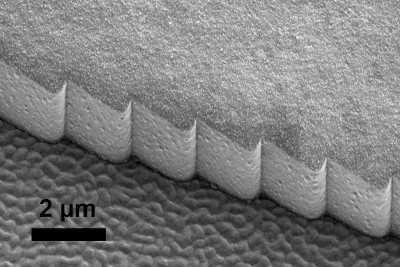

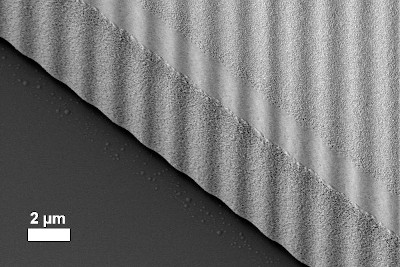

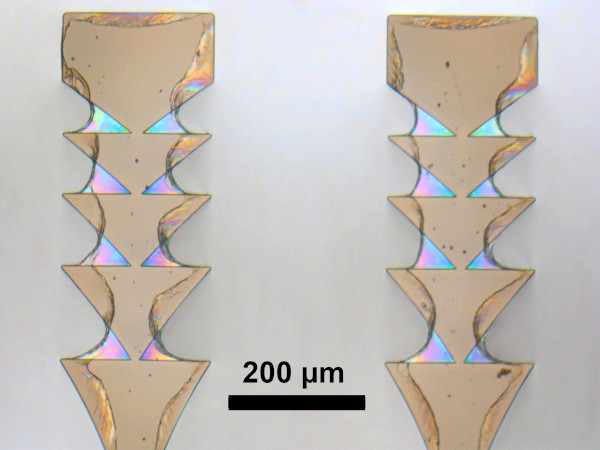

Beim Abheben vom Abhebewafer oder spontan durch innere Spannungen kann die Titanmembran reißen (©01).

Beim Umkopieren von der Zwischenmaske (links: mit etwa 2,5 µm Goldhöhe auf einer 2,5 µm starken Titanmembran) über die hier nicht gezeigte Arbeitsmaske (mit 25 µm Goldabsorbern) in einen 340 µm hohen Resist (rechts: PMMA) nimmt die Strukturtreue (hier Zähne eines Beugungsgitters) durch Beugung an den Kanten der Absorberstrukturen und durch Sekundärelektronen und Röntgenstreuung im Resist ab. Im rechten Bild ist die Klebstoffschicht (dunkelgrau) erkennbar, mit der das PMMA-Plättchen auf das Substrat geklebt wurde (©01).

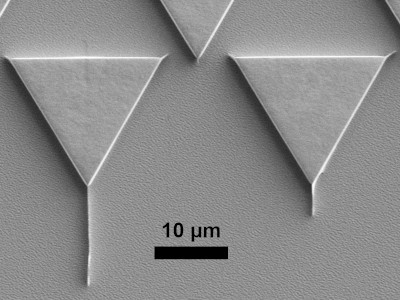

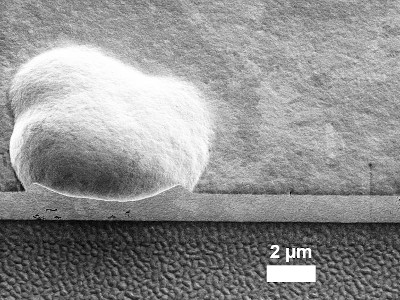

Scharfe Ecken wie bei den Dreiecken im linken Bild führen zu Rissen im Resist, in die dann Gold eingalvanisieren kann. Meist versucht man schon im Layout Krümmungsradien unter 5 µm zu vermeiden, was nicht immer möglich ist. Das rechte Bild zeigt eine übergalvanisierte Stelle. Hier ist das Gold lokal zu schnell aufgewachsen und hat die Höhe des Resists überschritten. Die Zwischenmaske weist an dieser Stelle einen Fehler auf, da das übergalvanisiserte Gold bei der röntgenlithographischen Umkopie im nächsten Schritt zu Abweichungen von der gewünschten Form in der Arbeitsmaske führt. Vorbeugend wird das Galvanikbad gefiltert, damit sich keine Goldpartikel in der Lösung befinden, die sich auf das Substrat legen könnten (©01).

Bestrahlung

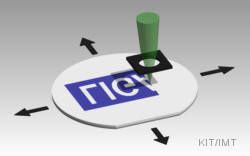

Zur röntgentiefenlithographischen Bestrahlung müssen Röntgenabsorbermaske und zu belichtender Resist in einem Scanner in vertikaler Richtung durch den Röntgenstrahl (an einem Ablenkmagneten an einer Synchrotronstrahlungsquelle in Form einer wenige Millimeter hohen waagerechten Linie) auf und ab verschoben werden, damit die ganze Layoutfläche belichtet wird. Zur Anschauung werden die am KIT verwendeten Halterungen gezeigt:

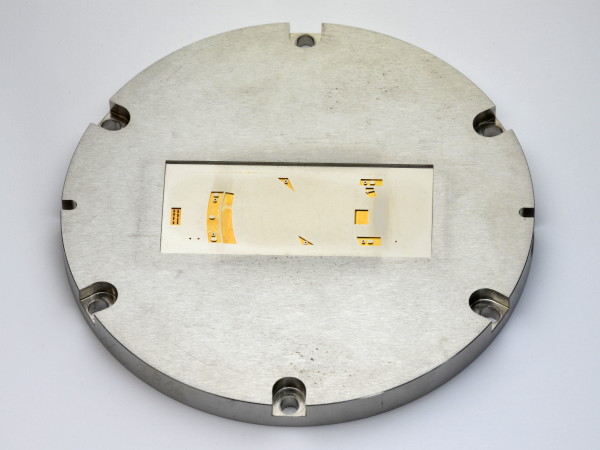

Halteplatte 1 für das Substrat mit dem Fotoresist, hier ein rechteckiger Siliziumwafer mit 2 mm SU-8-Resist. Der Resist sieht flüssig aus, ist aber hart. Das Substrat ist mit drei Klebestreifen auf die Halteplatte geklebt. In einem vorangegangenen Schritt (siehe Abb. 23) wurden bereits senkrecht zum Substrat die Mikroprismen von Röntgenprismenlinsen einbelichtet, der Resist ist aber noch nicht entwickelt, da in einem weiteren Belichtungsschritt vor der Entwicklung noch Stützebenen unter ±45° einbelichtet werden sollen. Das Maus-drüber-Bild zeigt drei aufgelegte Abstandsklötze zur Einstellung des Proximity-Abstands zwischen Arbeitsmaske und Resistoberfläche, sowie eine Kaptonfolie (=Polyimid), die zusammen mit einer Aluminiumfolie (siehe nächstes Bild rechts) die in der Arbeitsmaske entstehende langwellige Streustrahlung absorbiert. Zugleich schützt die Folie die Arbeitsmaske davor, mit dem Resist in Kontakt zu kommen, der leicht klebrig ist und beim Bestrahlen blasig aufschäumen kann. Das Bild ist orange, weil es im Gelblichtbereich aufgenommen ist. Die gelbe Beleuchtung verhindert ein Belichtung des Resists durch sichtbares Licht (©01).

Eine zweite Halteplatte 2 (links) nimmt die Maske auf, die mit drei Schrauben fixiert ist. Auf die Resisthalteplatte (rechts) ist mit einer Aluminiumfolie als Röntgenstreulichtfilter belegt. Die beiden Halterungen 1 und 2 werden über zwei Justierstifte (seitlich der Aluminiumfolie sichtbar) zueinander positioniert und dann als Block in die Bestrahlungseinrichtung eingebaut (©01).

Häutchenbildung auf der Resistoberseite durch in der Arbeitsmaske gestreutes Röntgenlicht. Durch Filterfolien zwischen der Maske und dem Resist lässt sich die Häutchenbildung vermeiden (©01).

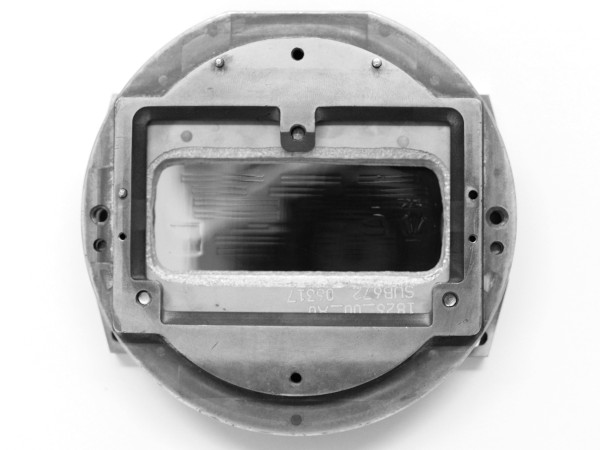

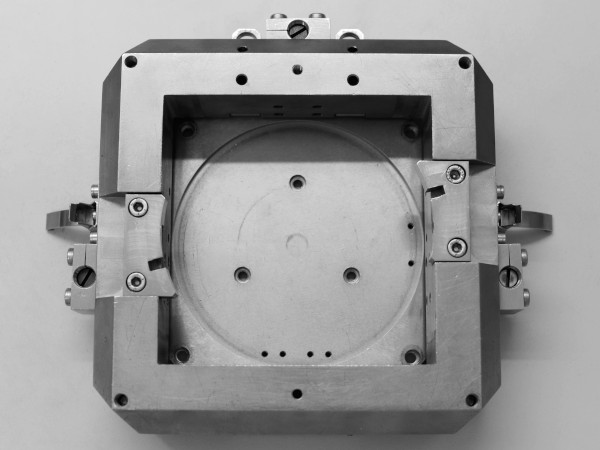

Block aus den beiden Halterungen 1 und 2 von der Maskenseite her gesehen (©01).

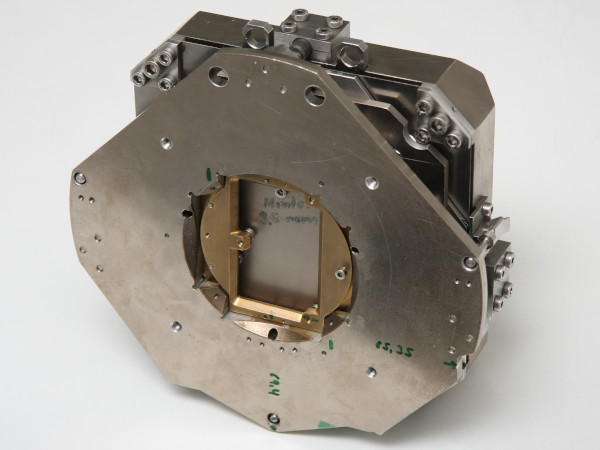

Halterung 3, die den Block aus Halterung 1 mit Resist und Halterung 2 mit der Maske aufnimmt. Im Maus-drüber-Bild von der Rückseite (©01).

Halterung 4, die mit Halterung 3 verklammert zur Bestrahlung in den Röntgenscanner eingesetzt wird. Diese Halterung nimmt in der runden Aussparung eine Kühlplatte auf zur Kühlung der durch die Röntgenstrahlung erwärmten bestrahlten Probe. Im Maus-drüber-Bild von der Rückseite (©01).

Block aus den Halterungen 3 und 4, von der Strahlseite gesehen. Hier ohne Maske und Resist (©01).

Schrägbestrahlungen

Um Strukturen zu erhalten, die geneigt zur Substratoberfläche stehen, kann man Arbeitsmaske und Resist zusammen gegen die Richtung des einfallenden Röntgenlichts der Synchrotronquelle kippen. Sollen nicht alle Strukturen die gleiche Neigung aufweisen, kann man mit zusätzlichen Messingblenden Teilbereiche des Layouts vor einzelnen Bestrahlungsschritten schützen und erst in späteren Belichtungsschritten unter einem anderen Neigungswinkel belichten.

Durch eine1 mm starke Messingblende wird ein Teilbereich des Resists vor der senkrechten Bestrahlung geschützt (©01).

Im nächsten Schritt wird die erste Messingblende durch eine zweite Messingblende ersetzt. Der Block aus den Halterungen 1 und 2 bleibt dabei erhalten und damit die Position der Maske zum Resist. Der Block wird als ganzes zum einfallenden Röntgenstrahl gekippt und der zuvor geschützte Bereich wird dann schräg bestrahlt (©01).

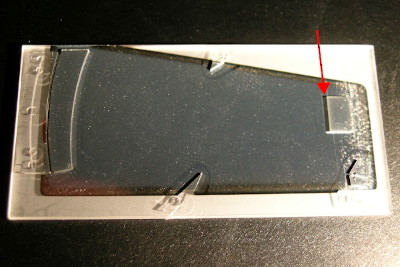

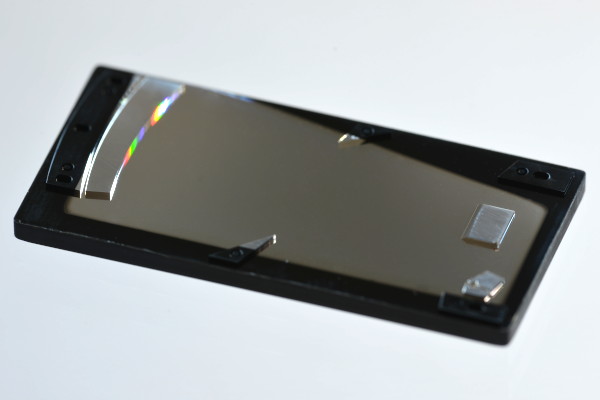

Abgeformtes Mikrospektrometer aus PMMA mit 40°-Auskoppelspiegel (roter Pfeil), der durch Schrägbestrahlung strukturiert wurde. Das Spektrometer ist im Bereich des optischen Hohlwellenleiters mit Aluminium bedampft. Der Auskoppelspiegel lenkt das vom selbstfokussierenden Beugungsgitter (links) kommende, spektral aufgespaltene Licht auf eine Photodiodenzeile um. Der 40°-Winkel verhindert, dass Licht in den Hohlwellenleiter zurückgespiegelt wird, zu Details siehe meine Dissertation Fehllicht in LIGA-Mikrospektrometern (©01).

Strukturfehler

Das LIGA-Verfahren dient der Herstellung von Mikrostrukturen mit hohem Aspektverhältnis. Das Aspektverhältnis ist etwas unsauber definiert als Verhältnis aus Strukturhöhe zu Strukturdurchmesser. Natürlich sind feine Strukturen, die wie die Zähne der oben gezeigten Beugungsgitter, die an eine Wand strukturiert sind, mechanisch viel stabiler als frei stehende schlanke Säulen. Aspektverhältnisse bis 120 sind unter günstigen Bedingungen möglich. Einzeln stehende Säulen mit hohem Aspektverhältnis sind wiederum einfacher zu fertigen als Felder nahe beieinander stehender Säulen.

125 µm hohe Prismen mit 15 µm Kantenlänge mit dreieckigem Querschnitt (siehe Röntgenprismenlinse), die durch Kapillarkräfte bei der Trocknung nach dem Entwickeln teilweise aneinandergelehnt sind (©01).

Vereinzelung von Strukturen

Zur Vereinzelung der direktlithographisch gefertigten Mikrostrukturen kann man den Siliziumwafer mit einer Wafersäge zersägen oder auch lasern. Im Foto sieben Paar refraktive Röntgenlinsen, die zur anschließenden Montage vereinzelt wurden (©01).

Herstellung metallischer Mikrostrukturen

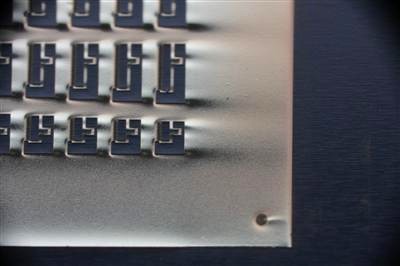

Galvanisch abgeschiedene Mikrostrukturen weisen typische Höhenvariationen auf. Der Elektrolyt ist im Bild von links nach rechts über die Probe geströmt. In Flussrichtung hinter den PMMA-Mikrostrukturen ist die Golddicke höher als in Bereichen zwischen den Mikrostrukturreihen. Die turbulente Strömung hinter den Mikrostrukturen führt zu einem erhöhten Ionenaustausch an der Metalloberfläche, während in den horizontalen Gräben zwischen den Mikrostrukturen die laminare Strömung zu einem geringeren Ionenaustausch und damit zu geringeren Wachstumsraten führt. Die besten Ergebnisse erzielt man, wenn die ganze Layoutfläche gleichmäßig mit Strukturen belegt ist. Am Rand der Galvanikfläche (im Bild unten) führt der sogenannte "Badewanneneffekt" zu höheren Strukturen, da hier die Feldliniendichte durch Randeffekte wegen der begrenzten Elektrodenfläche ansteigt. Im Maus-drüber-Bild als Video (17 MB, dauert etwas) (©01).

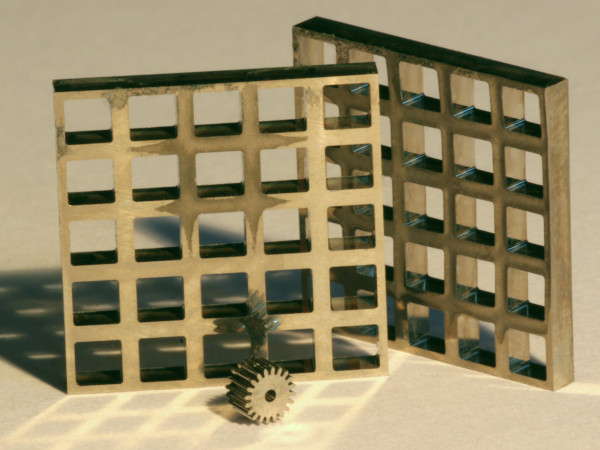

Galvanisch abgeschiedene Mikrostrukturen und ein Zahnrad in etwa 2 mm hohem Nickel; normalerweise werden solche Strukturen anschließend auf der Galvanikoberseite poliert, um eine konstante Strukturhöhe und glänzende Oberflächen zu erzielen. Die Strukturen im Bild sind nicht fertig poliert (©01).

Abformwerkzeuge

Zur Herstellung eines Abformwerkzeugs aus Nickel, mit dem preiswerte abgeformte Kunststoffmikrostrukturen gefertigt werden können, wird eine etwa 6 mm starke Nickel- oder Nickeleisenschicht galvanisch auf einem vergoldeten Kupfersubstrat abgeschieden, auf das zuvor Mikrostrukturen aus PMMA belichtet wurden. Dabei werden die Mikrostrukturen vollständig überwachsen.

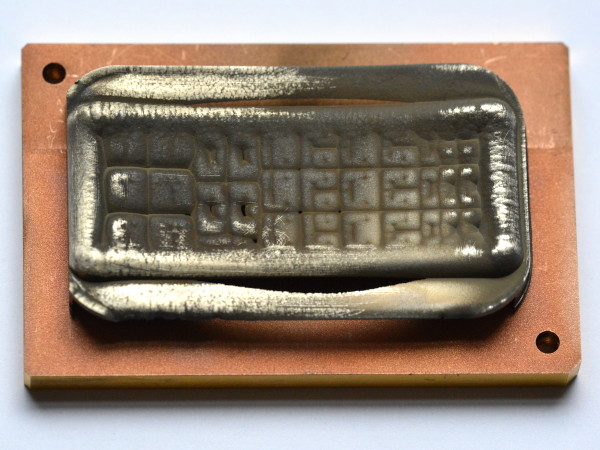

Auf der Nickeloberseite erkennt man noch ein grobes Abbild der Mikrostrukturen. Dieses Foto zeigt nur die Reststrukturen, die nach dem Erodieren des Formeinsatzes übrig bleiben (zu Abb. 31) (©01).

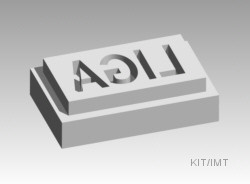

Fertiger Formeinsatz zum Abformen eines Mikrospektrometers (zu Abb. 35) (©01).

Formeinsatz in die Werkzeugplatte eingesetzt (©01).

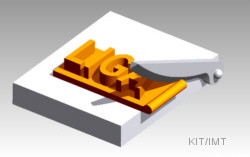

Abgeformtes PMMA-Spektrometer, noch unbeschnitten (zu Abb. 36); im Maus-drüber-Bild mit Gold bedampft (©01).

Abgeformtes Spektrometer aus Polykarbonat mit Aluminium bedampft, beschnitten mit fokussierendem Beugungsgitter (Spektrum links im Bild). Im Maus-drüber-Bild in PMMA, wobei zwei Strukturen eine größere Höhe haben: dazu wurden zwei Vertiefungen in den Formeinsatz elektroerodiert (zu Abb. 37). (©01).

| [Goe 2006] | J. Goettert, P. Datta, Y. Desta, Y. Jin, Z. Ling, V. Singh, LiGA Research and Service at CAMD, International MEMS Conference 2006, Journal of Physics: Conference Series 34, S. 912–918, DOI: 10.1088/1742-6596/34/1/151, 2006 |

| [Sai 2008] | Edited by V. Saile, U. Wallrabe, O. Tabata, J. G. Korvink, LIGA and its Applications, Advanced Micro & Nanosystems, vol. 7, Wiley-VCH, ISBN 978-3-527-31698-4, 2008 |